科技日報(bào)記者 陸成寬

12月16日,我國首個(gè)量產(chǎn)生物甲醇項(xiàng)目——“中集綠能5萬噸/年生物質(zhì)氣化制綠色甲醇示范工程”在廣東湛江投入運(yùn)行,其首批綠色甲醇產(chǎn)品已完成國際海運(yùn)貨輪的燃料加注,為我國航運(yùn)業(yè)低碳轉(zhuǎn)型提供了關(guān)鍵技術(shù)支撐。該項(xiàng)目氣化島采用了中國科學(xué)院工程熱物理研究所自主研發(fā)的循環(huán)流化床生物質(zhì)氣化技術(shù),由該研究所與中科合肥煤氣化技術(shù)有限公司共同實(shí)施。

該示范工程在國際上首次采用“生物質(zhì)氣化-費(fèi)托合成”與生物質(zhì)直燃發(fā)電相結(jié)合的工藝路線。與生物質(zhì)耦合風(fēng)光綠電制甲醇路線相比,該技術(shù)使生產(chǎn)成本降低約30%,展現(xiàn)出顯著的經(jīng)濟(jì)優(yōu)勢。

生物質(zhì)是唯一的含碳零碳能源,年產(chǎn)量豐富。通過“氣化-合成”工藝將其轉(zhuǎn)化為綠色液體燃料,是一條經(jīng)濟(jì)可行的技術(shù)路線,有望為國際航運(yùn)脫碳提供重要支撐。但由于生物質(zhì)在組分和形態(tài)等方面與傳統(tǒng)氣化用煤差異顯著,現(xiàn)有氣化技術(shù)難以直接適用。

專家指出,在生物質(zhì)氣化制綠色甲醇的產(chǎn)業(yè)鏈中,后端合成技術(shù)已較為成熟,真正的“卡脖子”環(huán)節(jié)在于前端的生物質(zhì)氣化。生物質(zhì)原料成分復(fù)雜、形態(tài)多樣,存在三大難題:原料物性差異大影響進(jìn)料與合成氣品質(zhì);灰熔點(diǎn)低、焦油副產(chǎn)率高易導(dǎo)致系統(tǒng)運(yùn)行不穩(wěn)定;堿金屬腐蝕嚴(yán)重影響設(shè)備壽命。

針對這些挑戰(zhàn),中國科學(xué)院工程熱物理研究所循環(huán)流化床技術(shù)研發(fā)團(tuán)隊(duì)基于二十余年積累,創(chuàng)新提出了“分相異步轉(zhuǎn)化”新方法,成功攻克了上述核心難點(diǎn)。該技術(shù)通過“溫和氣化”耦合“半焦自催化裂解”,在避免氣化結(jié)焦的同時(shí)實(shí)現(xiàn)焦油的原位定向裂解,從源頭降低焦油產(chǎn)量并提高合成氣產(chǎn)率;同時(shí),攻克了多元大差異顆粒的均勻流化以及堿金屬積灰腐蝕防控等難題,為生物質(zhì)合成氣的高效、穩(wěn)定、長周期制備掃清了障礙,打通了生產(chǎn)高值綠色燃料的關(guān)鍵環(huán)節(jié)。

綠色甲醇被視為當(dāng)前航運(yùn)業(yè)碳減排潛力最大、經(jīng)濟(jì)性最優(yōu)的替代燃料。與傳統(tǒng)化石燃料相比,其全生命周期碳排放可降低85%以上。該項(xiàng)目的成功運(yùn)行,打通了從廢棄生物質(zhì)到高價(jià)值綠色液體燃料的全技術(shù)路徑,不僅為我國航運(yùn)業(yè)履行減排責(zé)任提供了切實(shí)可行的解決方案,也為全球?qū)崿F(xiàn)2050年凈零排放目標(biāo)貢獻(xiàn)了重要的“中國智慧”與“中國路徑”。

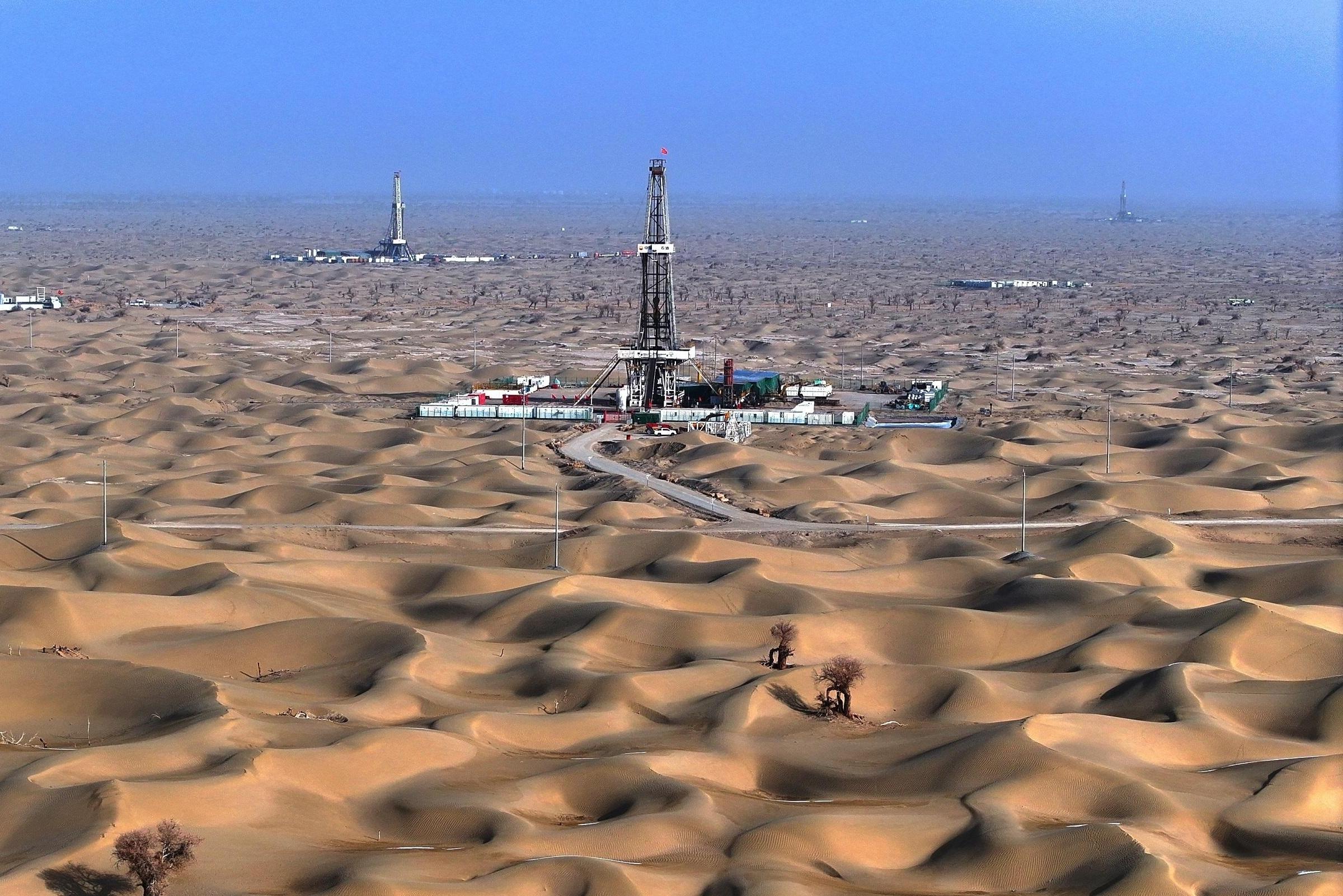

(中國科學(xué)院工程熱物理研究所供圖)

網(wǎng)友評論

網(wǎng)友評論